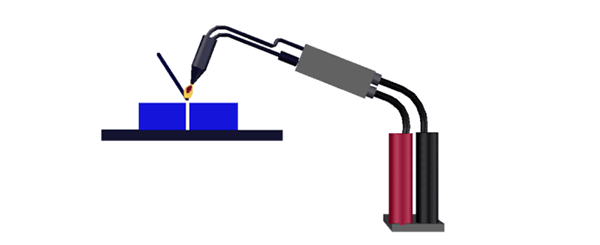

උණුසුම් වායු වෑල්ඩින් උණුසුම් වායු වෑල්ඩින් ලෙසද හැඳින්වේ. සම්පීඩිත වාතය හෝ නිෂ්ක්රීය වායුව (සාමාන්යයෙන් නයිට්රජන්) වෙල්ඩින් තුවක්කුවේ හීටරය හරහා අවශ්ය උෂ්ණත්වයට රත් කර ප්ලාස්ටික් මතුපිටට සහ වෙල්ඩින් පටියට ඉසිනු ලැබේ, එවිට එම දෙක උණු කොට කුඩා පීඩනයක් යටතේ ඒකාබද්ධ වේ. ඔක්සිජන් වලට සංවේදී වන ප්ලාස්ටික් (පොලිෆ්තලමයිඩ්, ආදිය) තාපන මාධ්යය ලෙස නිෂ්ක්රිය වායුව භාවිතා කළ යුතු අතර අනෙකුත් ප්ලාස්ටික් සාමාන්යයෙන් පෙරන ලද වාතය භාවිතා කළ හැකිය. මෙම ක්රමය බොහෝ විට පොලිවිවයිල් ක්ලෝරයිඩ්, පොලිඑතිලීන්, පොලිප්රොපිලීන්, පොලිඔක්සිමෙතිලීන්, ෙපොලිස්ටිරින් සහ කාබනේට් වැනි වෑල්ඩින් ප්ලාස්ටික් සඳහා භාවිතා වේ.

Xinfa වෙල්ඩින් උපකරණ උසස් තත්ත්වයේ සහ අඩු මිලෙහි ලක්ෂණ ඇත. විස්තර සඳහා, කරුණාකර පිවිසෙන්න:වෙල්ඩින් සහ කැපුම් නිෂ්පාදකයින් - චීනය වෙල්ඩින් සහ කැපුම් කම්හල සහ සැපයුම්කරුවන් (xinfatools.com)

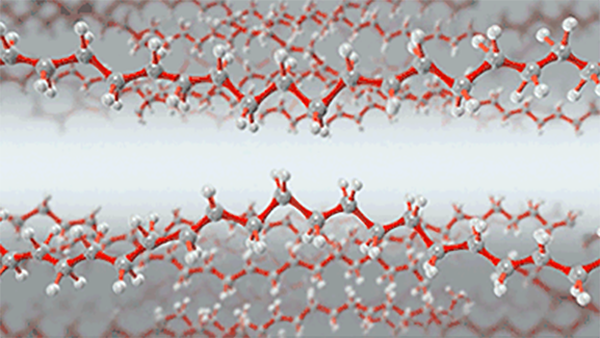

උණුසුම් පීඩන වෑල්ඩින් ලෝහ වයර් සහ ලෝහ වෑල්ඩින් ප්රදේශය එකට තද කිරීම සඳහා උණුසුම සහ පීඩනය භාවිතා කරයි. මූලධර්මය වන්නේ වෑල්ඩින් පෙදෙසෙහි ලෝහය රත් කිරීම සහ පීඩනය මගින් ප්ලාස්ටික් ලෙස විකෘති කිරීම සහ එම අවස්ථාවේදීම පීඩන වෙල්ඩින් අතුරුමුහුණත මත ඔක්සයිඩ් ස්ථරය විනාශ කිරීමයි, එවිට පීඩන වෙල්ඩින් වයරය සහ ලෝහය අතර ස්පර්ශක පෘෂ්ඨය පරමාණුක ගුරුත්වාකර්ෂණය කරා ළඟා වේ. පරාසය, එමගින් පරමාණු අතර ආකර්ෂණය ජනනය කිරීම සහ බන්ධනයේ අරමුණ සාක්ෂාත් කර ගැනීම.

උණුසුම් තහඩු වෑල්ඩින් තහඩු ඇඳීමේ ව්යුහයක් අනුගමනය කරන අතර තාපන තහඩු යන්ත්රයේ තාපය විදුලි උණුසුම මගින් ඉහළ සහ පහළ ප්ලාස්ටික් තාපන කොටස්වල වෙල්ඩින් මතුපිටට මාරු කරනු ලැබේ. පෘෂ්ඨය උණු වී, පසුව උණුසුම් තහඩු යන්ත්රය ඉක්මනින් ඉවත් කර ඇත. ඉහළ සහ පහළ උනුසුම් කොටස් රත් කිරීමෙන් පසුව, උණු කළ පෘෂ්ඨයන් විලයනය, ඝණීකරනය සහ එකකට ඒකාබද්ධ වේ. මුළු යන්ත්රයම තහඩු තුනකින් සමන්විත රාමු ආකෘතියකි: ඉහළ අච්චුව, පහළ අච්චුව සහ උණුසුම් අච්චුව, සහ උණුසුම් අච්චුවකින්, ඉහළ සහ පහළ ප්ලාස්ටික් සීතල අච්චු වලින් සමන්විත වන අතර, ක්රියාකාරී මාදිලිය වායුමය පාලනය වේ.

අතිධ්වනික ලෝහ වෑල්ඩින් වෑල්ඩින් කළ යුතු ලෝහ මතුපිට දෙක වෙත සම්ප්රේෂණය කිරීම සඳහා අධි-සංඛ්යාත කම්පන තරංග භාවිතා කරයි. පීඩනය යටතේ, අණුක ස්ථර අතර විලයනයක් සෑදීමට ලෝහ මතුපිට දෙක එකිනෙක අතුල්ලයි. එහි වාසි වන්නේ වේගවත්, බලශක්ති ඉතිරිකිරීම්, ඉහළ විලයන ශක්තිය, හොඳ සන්නායකතාව, ගිනි පුපුරක් නොමැති වීම සහ සීතල සැකසීමට ආසන්නයි; එහි අවාසි නම්, වෑල්ඩින් කරන ලද ලෝහ කොටස් ඉතා ඝන විය නොහැක (සාමාන්යයෙන් 5mm ට වඩා අඩු හෝ සමාන), වෑල්ඩින් ස්ථානය ඉතා විශාල විය නොහැකි අතර පීඩනය අවශ්ය වේ.

ලේසර් වෑල්ඩින් යනු තාප ප්රභවයක් ලෙස අධි ශක්ති-ඝනත්ව ලේසර් කදම්භයක් භාවිතා කරන කාර්යක්ෂම හා නිරවද්ය වෑල්ඩින් ක්රමයකි. එය ලේසර් ද්රව්ය සැකසුම් තාක්ෂණය යෙදීමේ වැදගත් අංගයකි. සාමාන්යයෙන්, ද්රව්ය සම්බන්ධ කිරීම සම්පූර්ණ කිරීම සඳහා අඛණ්ඩ ලේසර් කදම්භයක් භාවිතා කරයි. එහි ලෝහ විද්යාත්මක භෞතික ක්රියාවලිය ඉලෙක්ට්රෝන කදම්භ වෑල්ඩින්ට බෙහෙවින් සමාන ය, එනම් ශක්ති පරිවර්තන යාන්ත්රණය "යතුරු සිදුරු" ව්යුහයක් හරහා සම්පූර්ණ වේ. කුහරය තුළ සමතුලිත උෂ්ණත්වය සෙල්සියස් අංශක 2500 ක් පමණ වන අතර, කුහරය වටා ඇති ලෝහ උණු කිරීම සඳහා ඉහළ උෂ්ණත්ව කුහරයේ පිටත බිත්තියෙන් තාපය මාරු කරනු ලැබේ. කදම්භයේ ප්රකිරණය යටතේ බිත්ති ද්රව්ය අඛණ්ඩ වාෂ්පීකරණය මගින් උත්පාදනය කරන ලද ඉහළ උෂ්ණත්ව වාෂ්ප වලින් යතුරු කුහරය පිරී ඇත.

කදම්භය අඛණ්ඩව යතුරු සිදුරට ඇතුල් වන අතර, යතුරු සිදුරෙන් පිටත ද්රව්ය අඛණ්ඩව ගලා යයි. කදම්භය චලනය වන විට, යතුරු සිදුර සෑම විටම ස්ථාවර ප්රවාහයක පවතී. උණු කළ ලෝහය යතුරු සිදුර ඉවත් කර ඝනීභවනය වීමෙන් පසු ඉතිරි වූ පරතරය පුරවා, වෑල්ඩය සෑදෙයි.

Brazing යනු වෑල්ඩින් ක්රමයක් වන අතර, සම්බන්ධ කළ යුතු වැඩ කොටස් වලට වඩා අඩු ද්රවාංකයක් සහිත උණු කළ පිරවුමක් (බ්රේසිං ද්රව්ය) ද්රවාංකයට ඉහල උෂ්ණත්වයකට රත් කර එය කේශනාලිකා මගින් වැඩ කොටස් දෙක අතර අවකාශය සම්පූර්ණයෙන්ම පිරවීමට ප්රමාණවත් තරලයක් බවට පත් කරයි. ක්රියාව (තෙත් කිරීම ලෙස හැඳින්වේ), පසුව එය ඝන වීමෙන් පසුව දෙක එකට එකතු වේ. සාම්ප්රදායිකව එක්සත් ජනපදයේ, 800°F (427°C) ට වැඩි උෂ්ණත්වය brazing (hard soldering) ලෙසත්, 800°F (427°C) ට අඩු උෂ්ණත්වය මෘදු පෑස්සුම් (මෘදු පෑස්සුම්) ලෙසත් හැඳින්වේ.

අතින් වෑල්ඩින් යනු අතින් ගෙන යා හැකි වෙල්ඩින් පන්දමක්, වෙල්ඩින් තුවක්කුවක් හෝ වෙල්ඩින් කලම්පයක් සමඟ සිදු කරන වෑල්ඩින් ක්රමයකි.

ප්රතිරෝධ වෙල්ඩින් යනු ලෝහ හෝ ප්ලාස්ටික් වැනි වෙනත් තාප ප්ලාස්ටික් ද්රව්ය සම්බන්ධ කිරීම සඳහා තාපනය භාවිතා කරන නිෂ්පාදන ක්රියාවලියක් සහ තාක්ෂණයකි. එය වැඩ ෙකොටස් එකලස් කිරීමෙන් පසු ඉලෙක්ට්රෝඩ හරහා පීඩනය යෙදීමෙන් සහ සන්ධි සහ යාබද ප්රදේශයෙහි ස්පර්ශක පෘෂ්ඨය හරහා ගමන් කරන ධාරාව මගින් ජනනය වන ප්රතිරෝධක තාපය භාවිතා කිරීම මගින් වෑල්ඩින් ක්රමයකි.

ඝර්ෂණ වෑල්ඩින් යනු යාන්ත්රික ශක්තිය ශක්තිය ලෙස භාවිතා කරන ඝන අදියර වෙල්ඩින් ක්රමයකි. වැඩ ෙකොටස්වල අවසාන මුහුණු අතර ඝර්ෂණය මගින් ජනනය වන තාපය ප්ලාස්ටික් තත්ත්වයට පත් කිරීම සඳහා එය භාවිතා කරයි, පසුව වෑල්ඩින් සම්පූර්ණ කිරීම සඳහා ඉහළ ව්යාජය භාවිතා කරයි.

Electroslag වෑල්ඩින් ෆිලර් ලෝහය සහ මූලික ද්රව්ය උණු කිරීම සඳහා තාප ප්රභවයක් ලෙස ස්ලැග් හරහා ගමන් කරන ධාරාව මගින් ජනනය කරන ප්රතිරෝධක තාපය භාවිතා කරන අතර, ඝන වීමෙන් පසුව, ලෝහ පරමාණු අතර ශක්තිමත් සම්බන්ධතාවයක් ඇතිවේ. වෑල්ඩින් ආරම්භයේ දී, වෑල්ඩින් වයර් සහ වෑල්ඩින් වලක් චාපය ආරම්භ කිරීම සඳහා කෙටි පරිපථයක් වන අතර, ඝන ප්රවාහයේ කුඩා ප්රමාණයක් අඛණ්ඩව එකතු වේ. චාපයේ තාපය ද්රව ස්ලැග් සෑදීමට එය උණු කිරීම සඳහා යොදා ගනී. ස්ලැග් නිශ්චිත ගැඹුරකට ළඟා වන විට, වෑල්ඩින් වයර් පෝෂණ වේගය වැඩි වන අතර, වෝල්ටීයතාව අඩු වන අතර, වෑල්ඩින් වයර් ස්ලැග් තටාකයට ඇතුල් කර, චාපය නිවා දමනු ලබන අතර, ඉලෙක්ට්රොස්ලැග් වෙල්ඩින් ක්රියාවලිය සක්රිය කර ඇත. Electroslag වෑල්ඩින් ප්රධාන වශයෙන් දියවන තුණ්ඩ ඉලෙක්ට්රොස්ලැග් වෙල්ඩින්, දිය නොවන තුණ්ඩ ඉලෙක්ට්රෝස්ලැග් වෙල්ඩින්, වයර් ඉලෙක්ට්රෝඩ ඉලෙක්ට්රෝස්ලැග් වෙල්ඩින්, ප්ලේට් ඉලෙක්ට්රෝඩ ඉලෙක්ට්රෝස්ලැග් වෙල්ඩින් යනාදිය ඇතුළත් වේ. එහි අවාසි වන්නේ ආදාන තාපය විශාල වීම, සන්ධිය දිගු කාලයක් ඉහළ උෂ්ණත්වයේ පැවතීම, වෑල්ඩය අධික උනුසුම් වීමට පහසුය, වෑල්ඩින් ලෝහය රළු ස්ඵටික වාත්තු ව්යුහයක් වේ, බලපෑමේ තද බව අඩුය, සාමාන්යයෙන් වෑල්ඩින් කිරීමෙන් පසු වෑල්ඩය සාමාන්යකරණය කර තෙම්පරාදු කළ යුතුය.

අධි-සංඛ්යාත වෑල්ඩින් ශක්තිය ලෙස ඝන ප්රතිරෝධ තාපය භාවිතා කරයි. වෑල්ඩින් කිරීමේදී, වැඩ කොටසෙහි අධි-සංඛ්යාත ධාරාව මගින් ජනනය වන ප්රතිරෝධක තාපය, වැඩ ෙකොටස් වෑල්ඩින් පෙදෙසෙහි මතුපිට උණු කළ හෝ ආසන්න ප්ලාස්ටික් තත්වයකට රත් කිරීමට භාවිතා කරයි, පසුව (හෝ නැත) ලෝහ බන්ධනය ලබා ගැනීම සඳහා උඩු යටිකුරු කිරීමේ බලය යොදනු ලැබේ.

උණුසුම් උණු කිරීම යනු ඒවායේ (දියර) ද්රවාංකය වෙත කොටස් රත් කිරීමෙන් සිදු කරන ලද සම්බන්ධතා වර්ගයකි.

පසු කාලය: ජූලි-29-2024